第3節 能率向上はムダの排除で

|

3−1 能力の浪費はムダ 第1節・第2節において述べてきたことをまとめてみると、次のようになる。 (イ)能率の向上は、原価低減に結びついてはじめて意味がある。そのためには、必要なものだけをいかに少ない人間で造り出すか、という方向に持っていかなければならない。 (ロ)能率を一人一人の作業者、そしてそれが集まったライン、さらにはラインを中心とする工場全体という目でみると、それぞれの段階で能率向上がなされ、その上に全体としても成果が上がるような見方、考え方で進まなければならない。 次に、もう少しわかりやすく、いったい何をすればよいのかについて、この節では考えてみたい。 いま、あるラインについて例をとってみよう。 このラインは、10人で1日100個の製品を造っている。この現状を基にして考えれば、このラインの能力は、日当たり100個であり、1人当たりの生産性は10個/1人である。 ところが、こまかくこのラインなり作業者なりを観察してみると、造りすぎがあったり手待ちがあったり、あるいは、時間や日によってのバラツキが見つかる。 これを改善して 2人工の工数低減ができたとする。この場合、能力は以前に比べて新しく増加したように見える。(2人を減らさなければ1日125個できるので、25個分の能力が増加したかのように見える)しかし、本当は以前から1日125コ造る能力はあったのである。ただ25個分の能力は、不必要な作業や造りすぎによって浪費されていたにすぎない。すなわち、ムダがかなり含まれていたので、10人で100個/日しか造れなかったのだ、と考える方が妥当である。一人一人の作業者でみても、ライン全体でみても、本当に必要なものだけを仕事と考え、それ以外をムダと考えるならば、この関係は次のようになる。 現状の能力=仕事+ムダ (作業=働き+ムダ) ここでムダを省いて、その分だけ仕事をふやせぱふやすほど、現状の能力は“真の能力”(100%の仕事を真の能力と呼ぶならば)に近づいてくる。そうすれば、同じライン構成でより多くの製品ができるようになる。 しかし、必要数だけしか造ってはいけない。だから、人を減らして多すぎる能力を必要数にちょうど見合ったものにするのである。これは、作業者一人一人についても、ラインについても、また、工場全体についてもまったく同じである。 作業者一人一人については、付加価値を生ずる作業と、それに関連してどうしても必要な作業だけにしぼり、これ以外のムダを省くようにする。ラインについては、このような高能率の作業を順に割り当て、半端な工数を改善によってなくしていく。さらに、工場全体については、このようなラインを中心に全体のバランスをとり、ロットをできるだけ小さくし、平準化生産をおこなって余分な運搬などが生じないようにする。と同時に、不良品の多発などによる検査・手直工数の増大をなくすよう改善していくなどである。 このようなことがおこなわれていけば、だんだんムダがなくなり、その分だけ作業者もラインも工場も、必要な仕事ができるようになる。すなわち、かくれていた能力が現われてくるのである。このとき工数低減をおこなえば、第1章第3節で述べたように能率は上昇する。 このように考えてくると、能率を上げるということは、結局、ムダを省くことである、ということがわかる。 ムダの徹底的な排除、これがわれわれのおこなわねばならない一番の基本なのである。 3−2 ムダの種類 当社では、工数低減活動を進めていく過程で、ムダと呼ばれている代表的なものをあげると、次の4つが考えられる。

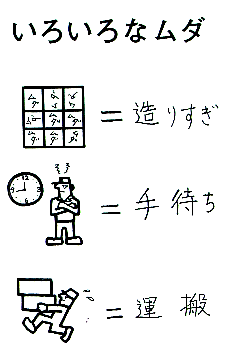

(1)造りすぎのムダ (2)手待ちのムダ (3)運搬のムダ (4)加工そのもののムダ 以下、一つ一つについて解説する。 3−2−1 造りすぎのムダ 余分なものを造りすぎるために起きるムダのことである。この造りすぎのムダは、普通の場合、仕事の進みすぎから発生する場合か多い。本来手待ちにならなければならない時間なのに、次の作業をやってしまう。たとえば、作業者と作業者との間、工程と工程とのつなぎなどで見られる積み上げたり積みおろす作業であり、これらはムダな労力を費やす原因を作っている。さらには、機械の増設・材料の先食い・作業者のムダな補充・金利負担や広い倉庫・運搬費など、造りすぎのムダは自工程だけにとどまらず、はかりしれない他のムダをも引き起こし、あたかも働いているかのように錯覚さえしてしまうのである。 造りすぎのムダの原因は、この他にもたくさんある。たとえば、(イ)作業に余裕を与えたり、手待ちがあった場合、この時間に必要以上の仕事が進んだとき、(ロ)機械(設備)の能力に

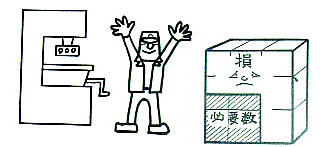

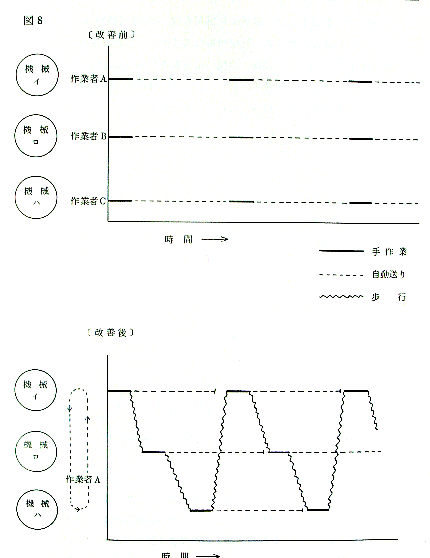

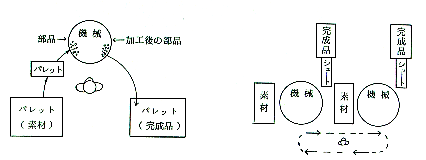

ゆとりがあるからといって、造りだめをしたとき、(ハ)SPH(時間当たり生産高)の向上だけを追求するあまり、全体の能率を無視した場合、(ニ) 高価な機械だから稼働率を上げないと償却できない、という間違った考えをしているときなどが考えられる。 3−2−2 手待ちのムダ 機械が自動的に加工しているときに、ただ立って機械の番人をしているとか、仕事をしたくても機械が回っていて、手が出せないために生ずるムダのことである。 たとえば、図4のように、改善前は(イ)、(ロ)、(ハ)の各機械に作業者がそれぞれついていた。このような工程だと機械が作業をしている間、作業者はただぼんやりと立っているだけで、作業をしたくてもできない。すなわち、手待ちのムダが発生しているわけである。

そこで、この手待ちのムダを排除するため、作業者Aに3台の機械の自動送りを順番に操作してもらうことにした。 すなわち、作業者Aは、機械用に材料を取り付け、起動スイッチを押してから機械(ロ)に移動する。機械(ロ)に材料をセットし起動させる。次に機械(ハ)に移動し、(イ)、(ロ)と同様に機械(ハ)に材料をセットし起動させ機械(イ)にもどる。作業者Aが機械(イ)にもどったとき、機械(イ)は作業を完了しているので、作業者Aはすぐに作業にとりかかることができる。すなわち、手待ちのムダは発生しない。  このように、手待ちのムダを排除することによって、作業者2人を削減することができる。また、空動きなど「働き」の中でしなくても済むような動きも、この中に入れて考えるべきであろう。(作業の組み合わせについては、第3章 標準作業で詳述) 3−2−3:運搬のムダ 運搬のムダとは、必要以上の運搬距離、または一時的な仮置き、積み替えや移動のために生ずるムダのことである。

運搬のムダを排除するためには、(イ)運搬距離を最短にする。(ロ)一時的な仮置きを無くすることが考えられる。一つの例をあげれば、従来は部品を大きなパレットから、小さなパレットへ移しかえ、さらに機械の上(旋盤のベッドの上)にと何度も仮置きをし、加工をおこなっていたが、パレットの改善をおこなうことにより、これらの仮置きを排除し(運搬のムダの排除)、一人の作業者が2台の機械を操作することができるようにしたのである。

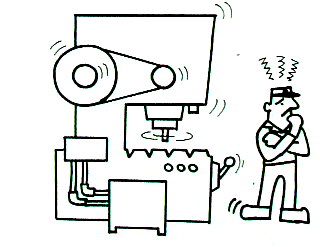

また、倉庫から工場へ、工場から機械側へ、そして、機械側から作業者の手元へ積替えや移動が何度も繰り返されているが、これらも運搬のムダと言ってよいだろう。 3−2−4 加工そのもののムダ たとえば、治具のガイドピンが不備なため、治具を左手でささえて作業をしており、そのために品物の加工がスムーズにいかなくて、ムダな時間を費やしている。これが加工そのもののムダである。このような場合の改善としては、治具を一刻も早く修理することが重要である。 3−3 ムダ発見が高能率の第一歩 トヨタ式生産システムの中心になる考え方では、ムダの排除であるということはすでに述べたが、そのムダとは、大ざっばに分けると前項の4つに分かれる。この4つをそれぞれ考えてみると、わかりやすいムダと、わかりにくいムダとがある。 日頃から、これはムダであると思いながら部下にやらせている管理・監督者は少ない。ほとんどは必要なことと思っていたり、わからなかったりする場合が多い。 いくらムダを排除してやろうと思っても、何がムダかわからないようになっていたのでは、ムダ排除も進めようがない。したがって、大切なことはムダがだれの目にもムダであると、はっきりわかるようにすることである。 これが能率向上の第1歩である。前項の4種の中で一番わかりやすいのは手待ちである。 たとえば、3分のタクトの中で毎回1分の手待ちが生ずれば、そこの監督者だけでなく、作業をしている本人も上級管理者も皆余裕があることがわかる。 ところが、この1分を仕事のように動きまわられるとちょっとわかりにくくなる。(運搬のムダ、加工のムダ) さらに、この1分で次の品物を加工されると、ムダかどうかはまったくだれにもわからなくなる。(造りすぎのムダ) だから、4種のムダはすべて手待ちに置き換える必要がある。こうすれば対策は比較的容易になるからである。 このために、(イ)標準作業をしっかり守らせ、それ以外のことをやらせない。 (ロ)かんばんによる生産方式で進みすぎを規制する。(ハ)コンベアラインに作業域を明示し、早目に手がけることをやめさせるといったやり方が考えられている。、 これらの細かい説明は他章に譲るとして、ここで大切なことは、ムダの排除のためには、ムダ発見が第一であることを十分認識することである。そうして、ムダが見つけやすいように、常に現場を整備することである。その一つ一つは細かいことであるかもしれない。たとえば、ときによっては、たった一つの工程間在庫も問題にされる場合もあるだろう。しかし、これらがすべて能率向上→原価低減につながっている以上、たった一つのものでも、なぜできてしまったのだろうと、疑問をもつことが大切である。ときにはこれが改善の手がかりとなることも、十分考えられるからである。 以上本節では、能率向上とは、ムダの排除によっておこなうことを述べた。ムダの見分け方については、まだ他の方法もあると思われるが、要はいくつかあるムダも、すべて発見しやすい手待ちのムダに置きかえるよう努力することである。これが能率向上の第一歩であることを繰り返し強調したい。 |