付記 作業の仕方の移り変わり

第1節 機械の配置技術革新は日進月歩である。当社の製造技術も例外ではない。機械工場やプレス工場などの機械配置・作業のやり方・組み合わせなどは、最初から現在のような姿であったわけではない。「ローマは一日にして成らず」の諺のごとく、当社の現状も一朝一夕にして到達できたのではない。現在のように、きわめて少ない手持ち部品で、最終工程まで流れるようになったのは、部品別工程順の機械配置がなされ、かんばん方式の考え方も徹底し、作業の組み合わせなども改善に改善が積み重ねられた結果なのである。 たとえば、当初の機械工場の姿を振り返ってみると、 (イ)各機械が単独に配置され、それぞれの機械ごとに、かならず1人ずつ作業者がついていたのである。はなはだしい場合には、2人の作業者がついていた場合もあった。

(ロ)作業員は、機械が切削している間中、その前に立って「監視」していた。 (ハ)部品は床の上に置かれたり、箱の中に入れられたりし、その置場も機械から遠く離れていて、取りにくいところに置いてある場合が多かった。 (ニ)ローラコンベアーも、単に部品置場として使われ、その上には部品が山積みされていた。 (ホ)機械の作業面の高さも、ある機械は高く、他の機械は低くまちまちであった。 (ヘ)完成品は検査工により検査され、一度完成品倉庫に納められ、そこから組付ラインに搬出されていた。 (ト)完成品の手持ち量が少ないのは、むしろ作業者がなまけているとみられ、多いほどよいとされていた。 以上のような状態が、機械工場に限らず他の工場でも見られたのである。それをどのように改善してきたかを、機械配置を申心として、作業の移り変わりの経過を説明する。 1-1単独の配置<一人1台持ち> 最も単純な配置で、おのおのの機械1台ごとに、一人ずつの作業者がついていた。そして、作業者は、機械に部品を取りつけて送りをかけると、機械が切削している間、ただじっと見ているだけか、あるいは、ハケで油を塗ったり、切粉払いなどをしていた。

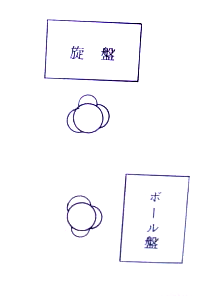

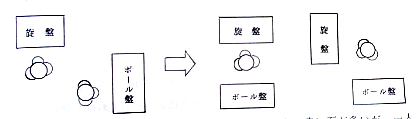

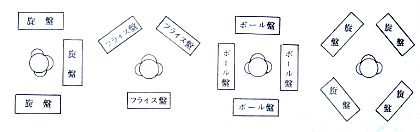

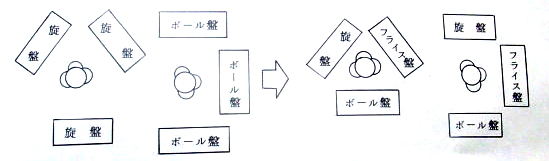

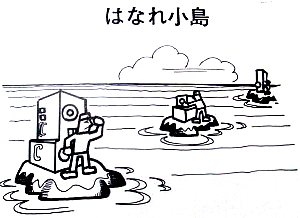

これは手待ちのムダである。すなわち、機械が切削している間は、機械が作業をしているのであって、作業者が作業をしているとは言えないのである。 当時は、機械についている時間も、部品の基準時間に含まれるということで測定され、機械が切削している間、ただぼんやりと見ている時間も、当然のこととして部品加工の時間に含まれていたのである。 1-2機種別の配置 <一人2台持ち> 単独の配置のような状態では、どうしても手待ちのムダが生じるし、ムダが非常に多い。そこで、少しでもムダをなくすために、1台の機械が切削加工している間に、もう1台の機械の部品の取り付け、取り外しができるのではないか、ということが考えられてきた。その方法は機械を「二の字型」や「L字型」に配置することであった。そして一人で2台の機械を持てるように変えたのである。(昭和21年〜22年頃)  この方法は、一人1台持ちの方法よりも、はるかに良い面が多いが、一人2台持ちで作業をすると、作業者はいつも他の機械がどこまで加工しているのか、と気を配っていなければならなくなり、一つの作業に対して心を集中しにくく、安心して次の作業に進むことができない。 そこで、機械が切削している間、作業者が安心して次の作業をするために、どのようにしたらよいかと考え、次のように改善した。 まず必要なところまで切削が終わったら、自動送りが外れるようなくふうとか、リミットスイッチを取り付けて、機械を自動的に停止するようにしたのである。 また、切粉をデレッキで払ったり、切削油についても、作業者がいちいち手をかけなくてもよいようなくふうがなされ、刃物の標準化(バイトやカッタの形状とその研削方法)も検討され、採用されて作業者が安心して作業ができるようになったのである。 このように、作業を一人2台持ちでしていると、さらに余裕のある場合には、機械3台を「コの字型」や「三角型」に配置したり、あるいは、機械4台を「四角型」や「ひし型」に配置して、一人の作業者に持たせるようにしたのである。  このように、同種の機械を多く持てるようにすることは、作業者一人当りの生産量はあがるが、反面、半加工品を造りすぎる傾向となる。たとえば、旋盤とか、ボール盤の加工が終わった半加工品が、それぞれの工程のところに山積みされることになり、また、部品が流れにならず、完成品にするのに時間がかかるという問題が生じてきた。 そこで、この問題についての検討が なされ、次に説明する工程順の配置に改善されたのである。  1-3工程順の配置 機種別の配置は、結局、半加工品の造りすぎ(在庫のムダ)や、部品の運搬を増加する(運搬のムダ)ことになり、効率が非常に低いという欠点があるため、この配置は余り好ましくないことがわかった。 そこで、このような半加工品の造りすぎをおさえ、部品をできるだけ運ばないで、その場で早い時期に製品にしてしまうことができるよう、次のように改善していったのである。すなわち、その部品が、加工されるのに必要な機械、たとえば旋盤フライス盤ボール盤などを部品が加工される順番にならべるようにして、機種別の配置から工程順の配置に次第に変えていったのである。  工程順の配置は、作業者の歩く距離が最短で、しかも当初の一人1台持ちから、一人で何台かの機械を操作しても、十分作業ができることが納得された。しかし、ライン全体として見たときに、「はなれ小島」ができて、全体のバランスがとりにくくなった。

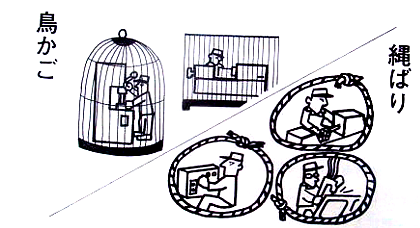

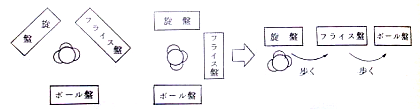

その結果、それぞれの工程間に、その工程の終わったもののたまりができて、生産台数の変動に対応した人員の配置ができなかった。 これは当時、動作分析がさかんにおこなわれていて、作業者は一歩も歩かず一個所で、最少の動作でもって仕事をするのが、もっとも良い方法である。 歩くことはむしろ悪いことだ、という考え方で機械配置がなされていたからである。これは生産性を、作業者一人一人の労働効率のみを考えたもの、ライン全体からみた同期効率や、方法効率などを考慮していない結果であった。 1-4流れ生産方式の台頭 そこで、物の流れをよくし、生産性をあげ、作業者には歩くことも仕事のうちであることを理解させるために、今まで作業者が機械に囲まれて作業をすることから、機械を直線型に並べ、歩いても十分作業ができ、しかも、何台も持ってやれるように配置したのである。 機械を直線型配置で、それぞれ独立したラインにすると、生産台数との関係で人員配置をするとき、0.何人という半端がでてしまう。  0.何人という人員配置はできないので、切り上げて一人にしてしまうため、どうしても造り過ぎの傾向になってしまうのである。 そこで、いくつかのラインを組み合わせることによって、0.何人という仕事を一人分に吸収する。そして、生産台数の変動に対応した人員の配置を、作業の組み合わせによっておこない、必要に見合っただけの生産が、おこなえるようにしたのである。 このような経過をたどり、当社の機械の配置は多くの人たちの研究・努カの蓄積により、現在のようになったのである。 |