第7節 工数低減と監督者

|

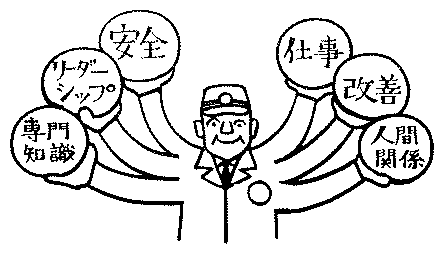

7−1 監督者の役割 「1割のコストダウンは、ちょうど売り上げ倍増に匹敵する」とまで言われているように、製造現場での原価低減活動は重要であり、もし、それがなおざりにされるとすれば、企業の屋台骨を根底からぐらつかせるものである。 そして、実際にこれを推進する監督者の役割は、非常に大切であり、企業に貢献する比重も大きい。 現在、トヨタの工場において進められているトヨタ式生産システムは、この認識の上に立って、次のような分析手法でおこなわれている。 第7図  このサークルを回転させる際に、監督者はどういう心構えで、何をすればトヨタ式工数低減活動が徹底され、企業の目的に合致するか、この節で述べてみたい。 さて、監督者は2つの基本的な役割があると思われる。 一つは量確保、品質保証(第2節 工数低減と品質を参照)、もう一つは、工数低減のための改善活動である。 これは、片方で量と質の保障をしつつ、他方で最小の人や設備でこれを行うと言った、一見、相反する要素を含んでおり、それほど簡単なものではない。 しかし、量確保に重点を置くあまり、最初からラインストップは絶対にいけないと思って生産体制を整えると、人も設備も在庫も増え、結局、コストが上がって企業活動本来の目的から外れかねない。 そういう意味では、苦しくても両方を満足させるような方向に、自己のラインを持っていくよう努力することが、監督者には要求されるのである。 | ||

|

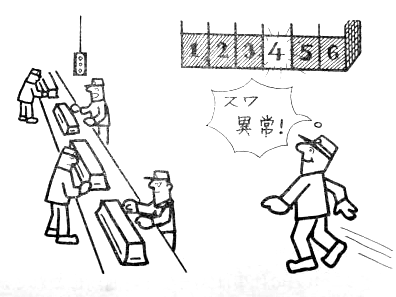

7−2 異常による管理 それでは監督者は具体的にどのような方法でラインを改善し、質、量、コストを満足させる製品を出せばよいのだろう か。 まず、管理の方法について考えてみよう。 ちょっと思いついただけでも、監督者の管理の対象は非常に多い。 作業者・仕事の配分・やり方などの教育・品質・生産計画の達成および変更・設備・安全・在庫・材料手配・段取りなど・・・。 これを頭から全部やろうと思ってはそれこそ、身体がいくつあっても足りないだろう。 トヨタ式生産システムにおいては、それらすべてにわたって標準化しておき、これから外れたものを重点的に見る、 すなわち、異常管理を行うことを教えている。 標準化とは、作業面で言えば標準作業をきちんと決めて守らせることである、 材料や在庫の面では、置き場、数量の明示であり、仕掛け指示においては「かんばん」であり、 安全については取り扱い基準であり、というようにそれぞれルールを定めて、 部下がそのとおりにおこなうことを決めることである。  このように現場をすべての面で整理してルールどおりにおこなわせ、

これから外れるものについては「問題(悪さ)」として解決していくやり方を徹底すればするほど、

管理のポイント−−管理者は何をすべきか−−がはっきりしてくる。

このように現場をすべての面で整理してルールどおりにおこなわせ、

これから外れるものについては「問題(悪さ)」として解決していくやり方を徹底すればするほど、

管理のポイント−−管理者は何をすべきか−−がはっきりしてくる。だから、監督者として真っ先にやらなければならないことは、自分のラインの整理である。 もう少し詳しく言えば、標準類の設定、材料・部品などの置き場、数量の決定、かんばんの設定、 呼び出しボタンやラインストッポボタンとアンドンの設置などである。 このようにして、「自分はこうやるのだ」という監督者の意思の入ったルールが決まると、 次にこれがどう運営されるか、その結果、現場はどんなことが起きるかを、実際に見て判断をしなければならない。 そして、自分のねらったこと以外の現象に対して、改めて対策を行う必要が生じてくる。 この際、どんな現象が正常で、何が異常かを見分けることが大切である。 せっかく標準化しても、異常がわからなかったり、見て見ぬふりをしては、監督者としては失格だといえよう。 このため異常であることが、誰にでもすぐ分かるように工夫することが大事である。 異常を見る目が改善の第一歩である。 例を引きながら少し具体的に述べることにする。 すべての作業者が、標準どおりに作業を行って、不良もゼロであれば、 一日の終業時には、そのラインは必要数量がそろうはずである。 しかし神様でないわれわれが、作業の配分を行ったのだから、最初からすべての人々に、 バランスの取れた仕事量が行き渡ることは、まずないと考えてよい。 いま、A君は若干余裕があるとする。 彼は毎回手待ちがある。あるいは、彼の後ろに在庫がたまる。あるいは、彼は標準作業以外のことを始める。 これらは、皆、異常である。A君には仕事が足りない。 また、B君は時間内に仕事が終わらない。彼はラインを止める。あるいは手を抜いて品質不良を出す。 これもともに異常である。 B君の仕事は多すぎる。 B君の仕事はA君なら時間内にやれる、ということなら、監督者の教え方がまだ不十分なのである。 C君は自動送りに手を添えて作業している。(これは標準作業以外の動きである)これも異常である。 調べてみたら冶具にガタがあり、手を離すと不良になってしまうことがわかった。 監督者はすぐ技術員や保全に連絡して直さなければならない。 ラインの後ろに、かんばんのついていない製品が置いてあった。 これも異常である。 これはタクトの設定が間違って早すぎたか、作業者が皆、余裕を持ちすぎているのか、 あるいは、後工程で何か起こって、引取りがストップしたのに作ってしまったか(かんばんルールの違反)、 いずれにしても見すごしてはいけないことである。 以上、2〜3の例であるが、これはルールの設定者である監督者に取っては皆、異常であり、 原因を追求すればルール自体にムリがあるか、材料・部品の不良、設備の不具合などで、 ルールを守れないという場合がほとんどである。 ラインストップや不良発生は、直接、量・品質に関係するので、異常であることは、すぐわかる。 しかし、コストアップにつながる異常は、ちょっとしたムダやルール違反のため、 どうしても見過ごしたり、二次的に考えがちである。 これは皆、改善→コスト低減の重要な手がかりである。 どんな小さなことでも、見逃さないよう注意する必要がある。 | ||

|

7−3 ラインストップの考え方 異常を見つける目が改善の第一歩であると述べたが、 現実には異常がわかり問題が明確になれば、改善は50%達成したも同然である。 「ここが悪い、ここを直そう」という問題に対してどう直すかは、 固有技術や知識を持った専門家たちも多いし、作業者たちの衆知を集めても、 幾つかの方法は出てくる。 あとは、安くて効果的な案を選んで実行すればよい。 何度も言うように、「異常がわかるようにしておくこと」が改善が進むための大前提であり、 監督者が全力をあげて取り組まなければならない重要事項である。 次に、このための心構えについて述べたい。 一つは、常にラインを止めるようにしておくことである。 これは監督者にとって、一面気のすすまないことかもしれないが、絶対必要なことである。 ラインを止めるようにしてあればこそ、自分の工程の悪さも、前工程の品質不良もすべてわかるばかりでなく、 「やれなければ止めなさい」ということで、改善も積極的に実施に移すことができる。 逆説的な言い方だが、ラインを止めるのは、止まらない(良い、強い)ラインにするためである。 目的はあくまでも、理想的なラインを造り上げることである。 そのために損を覚悟でラインストップさせるのだから、止められた場合は、 監督者は必死になって問題を根本的に解決しなければならない。 「ラインを止めなさい」といえない監督者、同じ原因で2度も3度もラインを止められる監督者は、 ともに落第である。 ラインストップによって、教えてもらった問題点を次々につぶし、 最後にはとめたくても止まらないラインに持っていくのが、監督者として大切な心構えと言えよう。 「止まらないラインはすばらしく良いか、よほど悪いかのどちらかである」 という言葉の意味をかみしめるべくである。 | ||

|

7−4 改善の実施 次に、改善の実施について述べたい。 今まで述べてきたことで、問題の発見が出来た。 これを改善するためには、いろいろな方法が考えられるはずである。 改善案選択の順序として気をつけなければならないことは、作業の改善から設備の改善へということだが、 これについてはすでに第6節で述べたので省略する。 次に改善案が決まって、これを実施する場合、やってみないと結果がわからないことが多い。 例えばムダな動作を省き4人作業をひとり減らして3人に作業配分しなおすと、 どうしても0.1人工ぐらいの作業があまってくる。 というようなことは現実によく起こることである。 これをやれるはずだと押し付ければ、作業者の反発を買い労働強化にもなる。 そうかといってあきらめてしまってはおしまいである。 どうしたら0.1人工省けるか、焦点をここにあてて知恵をしぼるしかない。 自分だけでどうしても解決できなければ、上司や部下に相談してみる。 または、技術員に相談してもよい。 改善は結果が大切である。やりかけたら、根気よく取り組んで、最後には1人へらしてほしい。 15秒ぐらいの時間を捻出するのだったら、歩く距離を縮め、部品置場を近づけたり、 パレットを小さくしたり、あるいは、押しボタンをワンタッチにしたり(ただし、安全面でも同時に手を打つ)、 製品の取り出しを自動にしたり、工具を上からぶら下げるなど、いろいろなことが考えられるが、 ようは焦点をしぼって、どうしたらよいか根気よく考え続けることである。 このような状態のときは、ちょっとしたことがヒントになって、よい考えが浮かぶことが多い。 もう一つ大切なことは、改善案が定着性を持ったものであることが必要である。 改善したことは、今日からは、新しいやり方として標準を改訂し、これを取り入れなければならない。 その意味で、定着性のない、場当たり的なものであっては役に立たない。 設備、冶工具、シュート類の改善の時には、完全にこれが使えるまで、目をはなしてはいけないし、 刃具交換や型段取の標準作業など、ルールを設定しても完全にマスターするまでは、 ルールのまずさの改良を含めて、とことんやりとげる必要がある。 このようにして、一つの改善が終わり標準を改訂すると、これは同時に新しい改善のスタートである。 再び現場に戻って異常さがしを始めなければならない。 このようにして、 標準化 − 異常の発見 − 原因の追究 − 改善 − 標準化 のサークルを回すことが管理者の役割であり、 これをまわし続けることによって、量・質の確保と原価低減という、一見、相矛盾する機能を果たすことが出来るのである。 | ||

|

7−5 監督者として心掛けること ここで、監督者として前記役割を果たすための必要条件について簡単に触れておく。 その一つは常に現場を見ることである。 現場の監督者でありながら、ラインを見なかったり、何が起こっているかに無関心であったりすることは 、それだけで失格である。 なぜなら、これでは自分の決めたルールはチェックできないし、 したがって異常と正常の区別も出来ないし、もとより改善など望むべきもないからである。 その2は、よく部下を統制することである。 これは自分の思ったとおりやらせることであり、訓練することである。 人間関係の節でも述べた様ように、やたら機嫌をとったり、遠慮するのが良い人間関係ではない。 やがては自分同様の監督者になる部下に対し、教え、訓練し、結果として強い現場に仕上げる監督者こそ、 部下から見ても信頼できるオヤジである。 トヨタ式生産システムで「この在庫は造らせたのか、出来てしまったのか」 という質問をすることがある。 いくら材料も設備能力も人もそろっていても、造ってはいけないときは造らせないことが大切である。 部下を思いどおり止めさせたり、進ませたりする統制力が監督者には必要である。 これなくして効果的な改善は実施できない。 その3は、広い視野で見て全体的な判断を下すことである。 いくら自工程の改善になるからと言っても、前工程や後工程にマイナスを及ぼすものであったり、 めんどうな工程を外注移行したりしては、全体的に見れば改善と評価するわけにはいかない。 各ラインの監督者は、そのラインを経営していると考え、 常に広い視野で見て全体的な判断を下すことが大切である。 このようにして標準化をおこない、改善を進めた結果、 自分がいなくても間違いなくラインが動くようになり、 「私を抜いてください」といえる監督者が一番立派なオヤジである。 | ||

|

7−6 監督者がラインに入ることについて この節の終わりに、監督者がライン作業をおこなうことについて考え方を述べたい。 よく「監督者がラインに入ることは是か非か」という質問に接する。 トヨタ式生産システムでは 「ラインに入りっぱなしはいけないが、まったく入らなくてもよいということではない」 というのが答えである。 毎日毎日、ラインに入りっぱなしの監督者は、作業者と変わらない。 これでは監督者として大切な管理も改善も教育指導も出来ないからである。 そうかといって、どんなときでも、ラインに入らなくて済むようなことは、普段から相当 、人の余裕を持っていなければ出来ないはずである。 ムダ排除のための改善活動を続けてきているところなら、時によっては、 ラインに入らざるを得ない事態が生ずるのは、当然といえよう。 しかし、仕方がないからラインに入ると考えてはいけない。 この節の第1項で述べたように、監督者の大切な役割の一つは、工数低減のための改善活動である。 監督者がライン作業を離れて全体を見るのは、改善活動をおこなっていくためである。 ところが改善をおこなっていくためには、作業の難易度や手順を知り尽くしていなければならないことが多い。 たとえば、新入社員がきたり、工程を改善して作業手順を変えたりした場合には、 当然一番ムダの少ないやり方をやって見せ、指導しなければならない。 また、見ただけではどうしても気づかないムダ・ムラ・ムリもあるだろう。 このように部下を指導したり、思うように手順を変えたり、 あるいは細かいところまでムダ・ムラ・ムリを見つけて改善したりするためには、 どうしてもラインに入らないとわからないことがある。 作業者の欠勤などでラインに入らざるを得ないときは、こういう意味で一つのチャンスである。

仕方がないと思ってはいるか、腕を磨き、また、改善点を見つけてみようと思って入るか、 この違いは非常に大きい差となって現れる。 これは単に改善が進むというだけでなく、例えば1人のベテランが休むと、 ガタガタになるというような現象を防ぐことにもなる。 したがって、きびしい考え方ではあるが、ラインに入るチャンスが生じたときは 、監督者は常に学び、常に改善するという前向きの意識で、ライン作業をやらねばならないのである。 |